بر اساس دو عامل اصلی که پوشش غوطهور به آن حساس است، دو نوع اساسی از عیوب پوشش غوطهور وجود دارد. این گروهها عبارتند از:

- عیوب ناشی از ناپایداری دیپ کوتر یا تغییر در سرعت برداشت

- عیوب ناشی از عناصر خارجی مانند محیطی که بستر در آن پوشانده شده است یا ویژگیهای ویسکوالاستیک و شیمیایی سیال

هنگام پوششدهی لایههای نازک، میتوان از تکنیکهای مختلفی برای جلوگیری از نواقص احتمالی استفاده کرد. نواقص معمول در ادامه آورده شدهاند. هنگام بررسی عیوب، موارد زیر را باید در نظر داشت:

- فراوانی عیوب

- جایی که نقصها رخ میدهند

- زمانی که نواقص رخ میدهند

- اندازه و شکل نقص

کاربران میتوانند با توجه به تمام پارامترها و بهینه سازی، شروع به تولید فیلم های ثابت و با کیفیت با استفاده از تکنیک پوشش غوطهوری کنند.

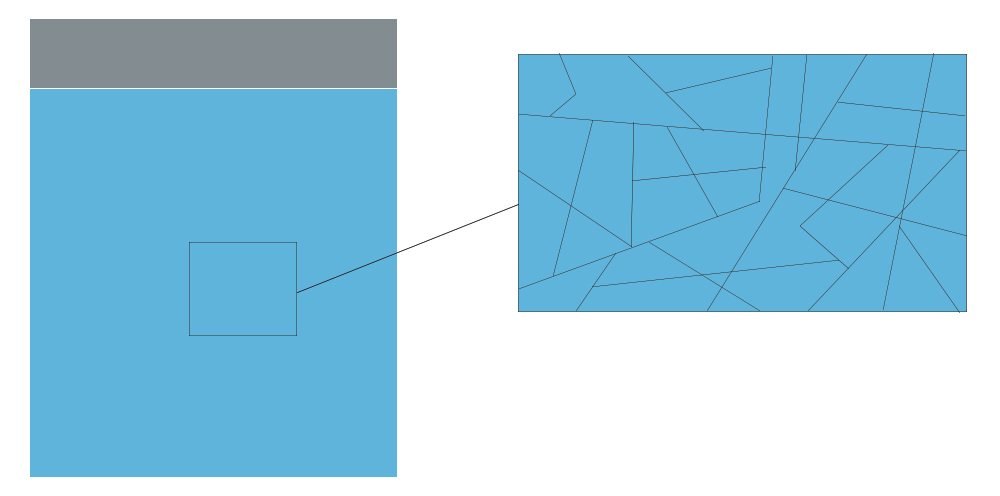

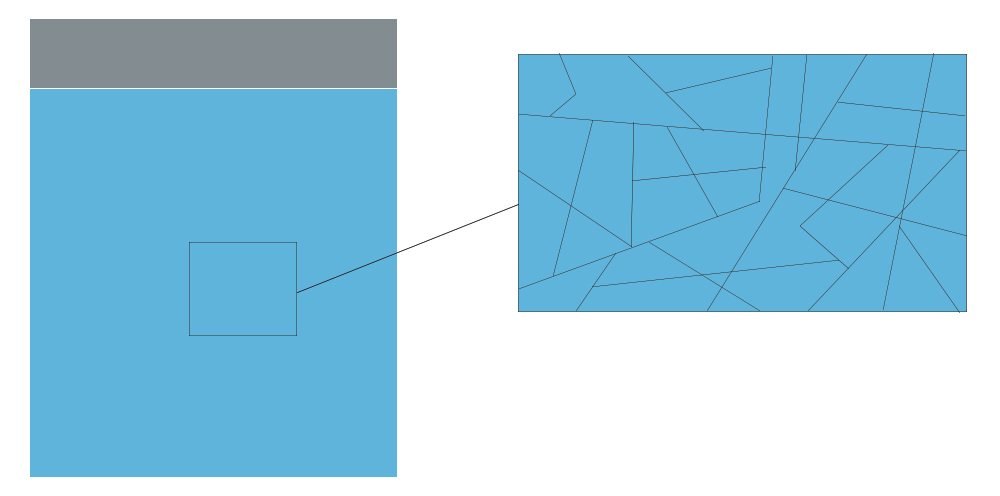

راهراه شدن نمونه

نمونهای از این موضوع در شکل 1 نشان داده شده است. این نقص را میتوان در امتداد بستر پوشیده شده در فواصل منظم مشاهده کرد. خطوط راهراه دارای ویژگیهای زیر هستند:

- نوارهایی از فیلم ضخیمتر که به موازات جهت خروج قرار میگیرند و نوارهای افقی را تشکیل میدهند.

- ضخامت فیلم ممکن است به صورت تنوع رنگ یا ناهمگنی ساختاری نشان داده شود.

- نقص در فواصل با فرکانس تقریباً مساوی ظاهر میشود.

این مشکل پوشش غوطهور معمولاً به دلیل سرعت پایین برداشت ایجاد میشود.

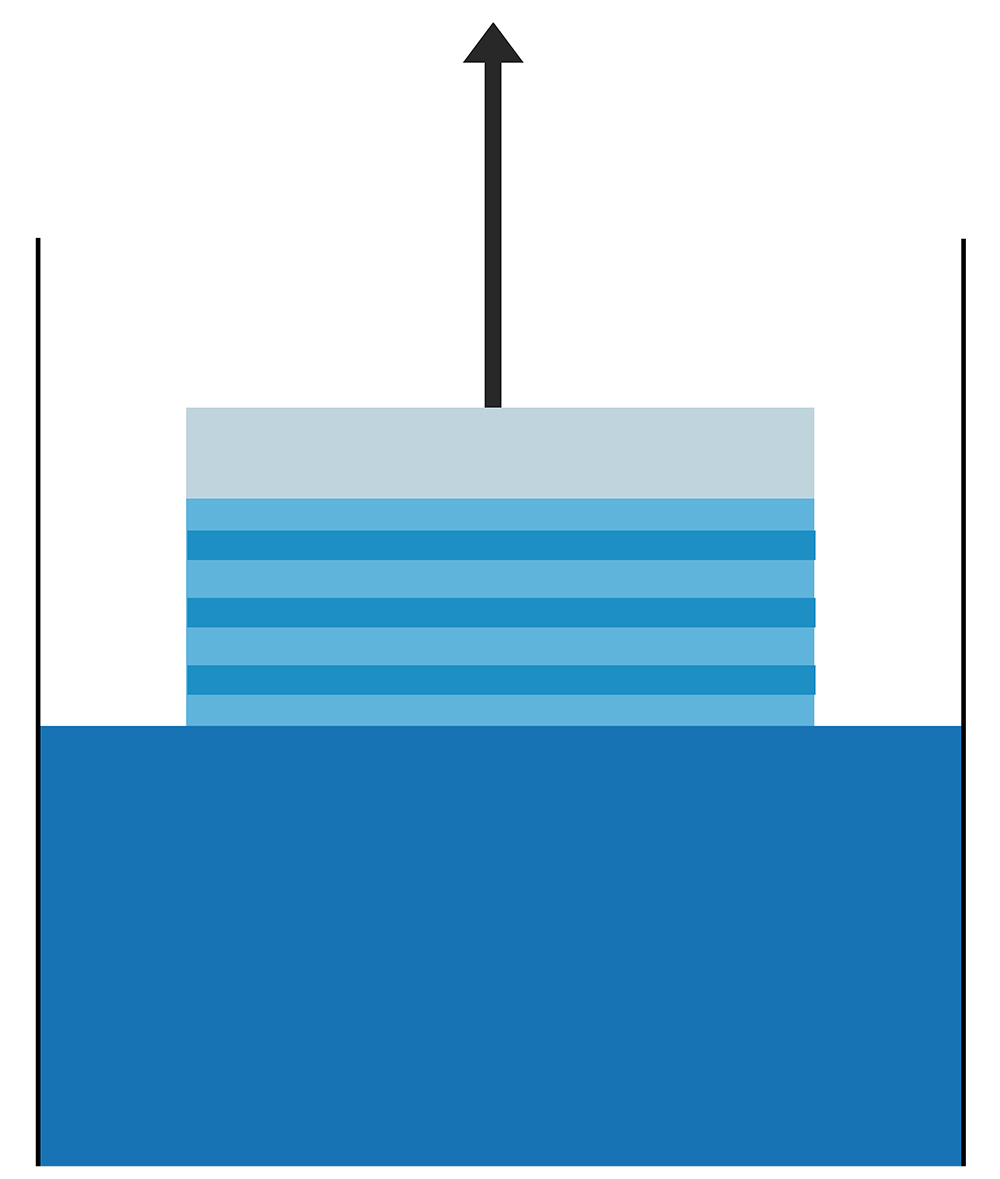

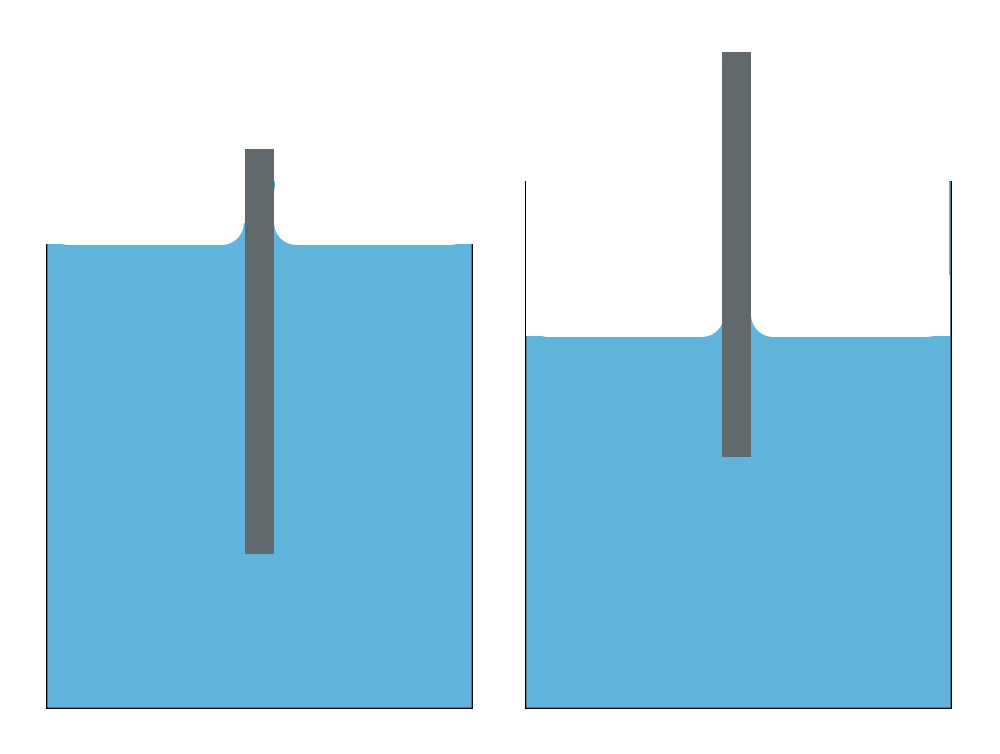

شکل 1: خطوط افقی بعد از بیرونکشی سطح با سرعت پایین

اثر حلقه قهوه

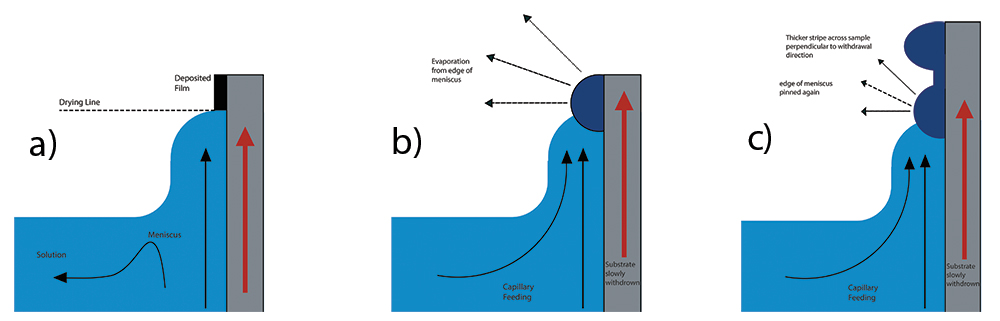

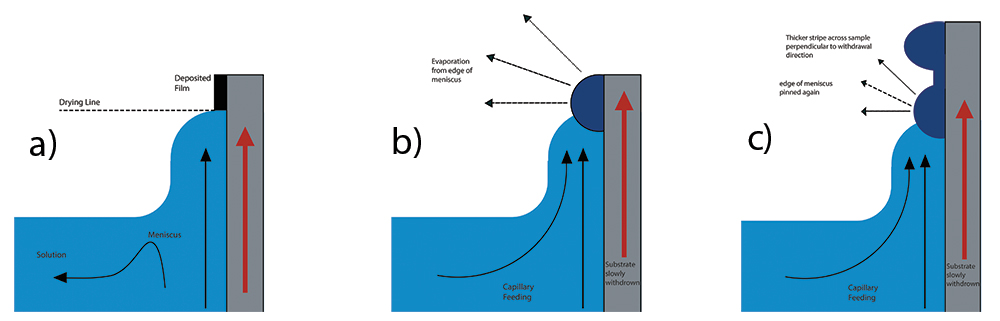

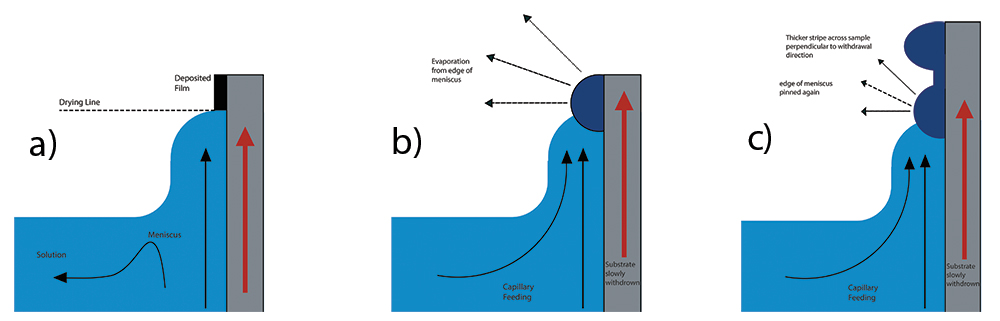

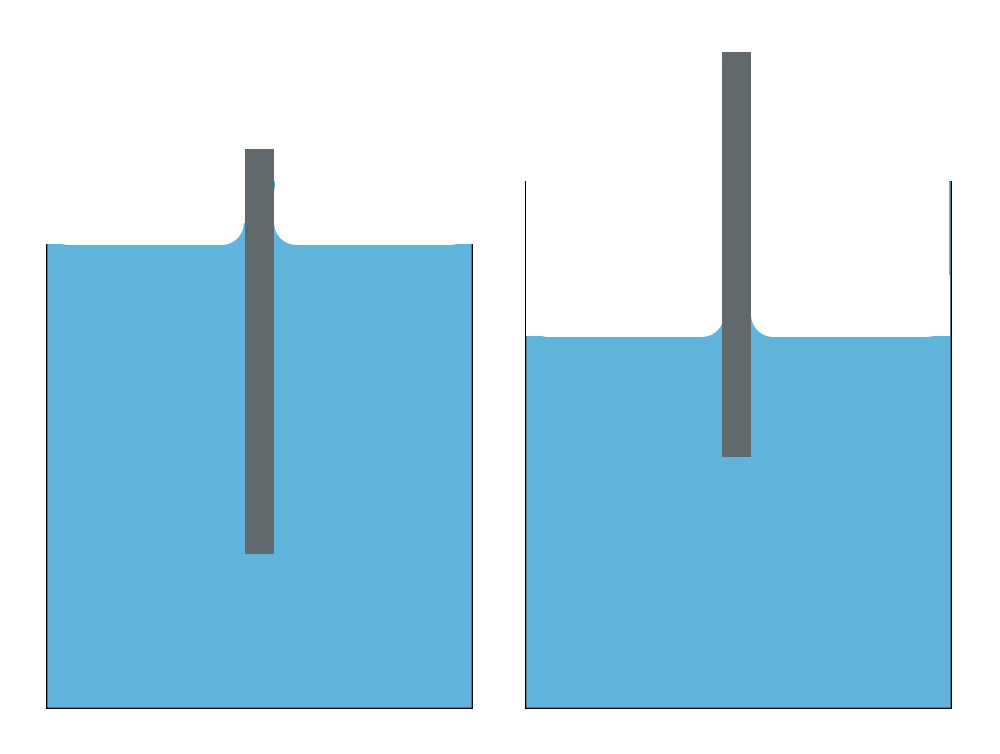

اثر حلقه قهوه میتواند باعث نقصهایی در فیلمهای ساخته شده در ناحیه موئینگی شود. سرعت تبخیر زمانی که دمای محیط بالا باشد زیاد است. هنگامی که حلال در نزدیکی لبه هلال زودتر تبخیر میشود، محلول باقی میماند. به محض تبخیر حلال در اثر تغذیه موئینگی، سیال جدید جای آن را میگیرد. در نتیجه، لبه در اینجا “پین” شده است (شکل 2 را ببینید).

در نتیجه، املاح بیشتری در امتداد لبه هلال رسوب میکند که باعث ضخیمتر شدن فیلم در آنجا میشود. این لبه سنجاق شده با بالا آمدن بستر از هلال جدا میشود. هلال تا جایی پایین میآید که یک بار دیگر لبه ثابت شود. از آنجایی که این روند به طور مکرر تکرار می شود، این “راهراهها” منظم خواهند بود.

شکل 2: a) فیلم در لبه هلال رسوب میکند و تحت تأثیر ویژگیهای مایع و سرعت خروج آن است. b) هنگامی که سرعت تبخیر زیاد است، مواد بیشتری در این لبه هلال رسوب میکند. c) در نتیجه زیرلایه با برجستگی های ضخیمتری پوشیده میشود. زمانی که زیرلایه هنوز در حال برداشتن است، هلال دیگری شکل میگیرد و یک بار دیگر لبه را پین میکند.

افزایش سرعت برداشت یا کاهش دمای محیط دو روش برای کاهش این اثر است. هر دو ناحیه قادر به تولید پوششهای ضخیم هستند، اما ناحیه مویرگی تنها منطقهای است که این اثر “حلقه قهوه” قابل مشاهده است. میتوان این مشکل را با تسریع برداشت ها از بین برد. نرخ برداشت بیشتر از 1 میلی متر در ثانیه برای ورود به منطقه تخلیه توصیه میشود. در صورتی که سیال بسیار رقیق باشد، ممکن است به افزایش غلظت نیاز داشته باشد تا پوشش ثابتی روی فیلم ایجاد شود. لازم به ذکر است که نرخ برداشت دارای حد بالایی نیز است.

اگر نمیتوانید غلظت را تغییر دهید، می توانید دما را نیز کاهش دهید تا این تاثیر کاهش یابد. کاهش دما باعث کاهش تغذیه موئینگی می شود زیرا تبخیر را کند میکند. با این حال، ممکن است همچنان منجر به ناهمگونی فیلم شود که به عنوان یک نوسان رنگ نشان داده میشود. برای کاهش بیشتر سرعت تبخیر حلال، گزینه دیگر استفاده از یک حلال متفاوت (که در آن املاح حل شده است) با نقطه جوش بالاتر است.

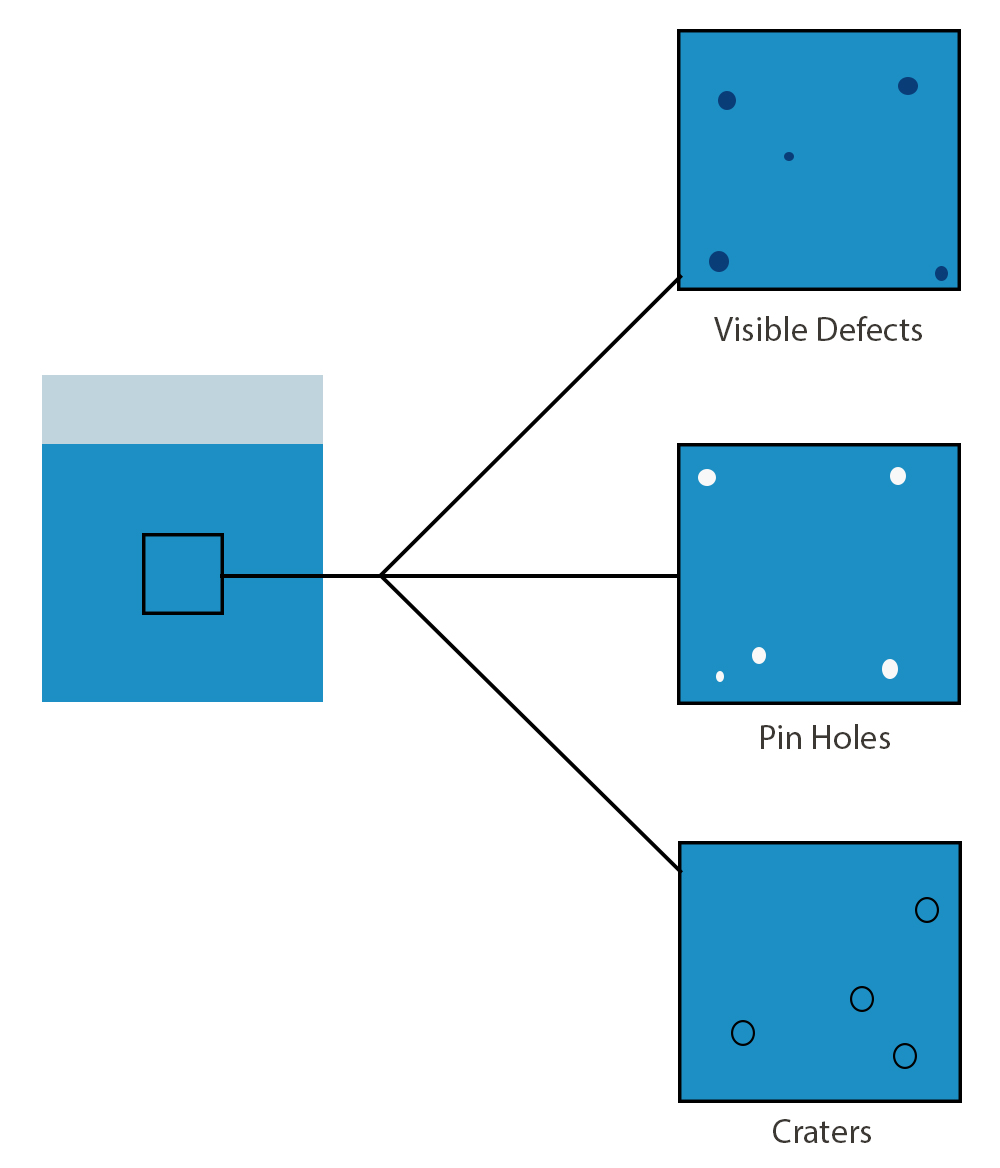

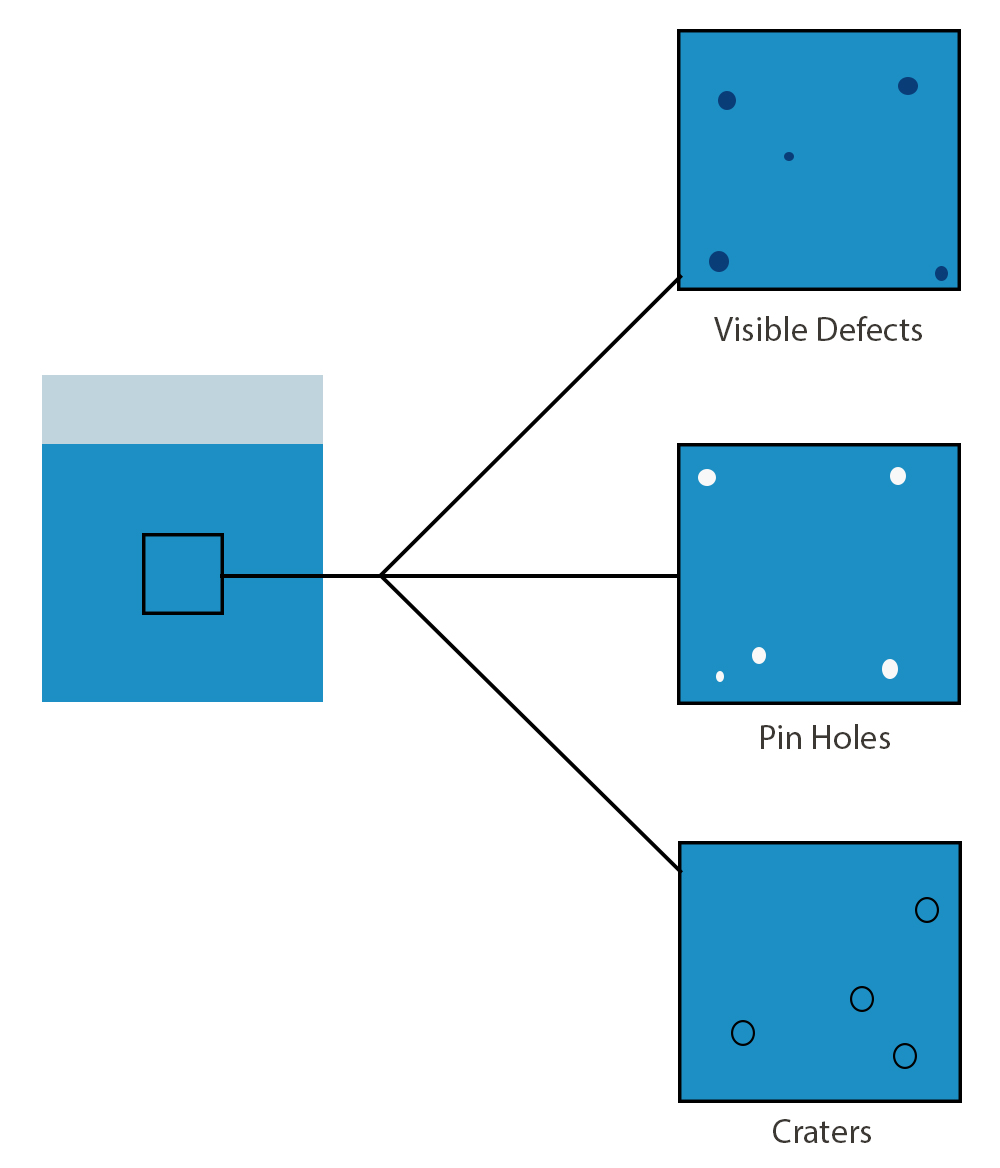

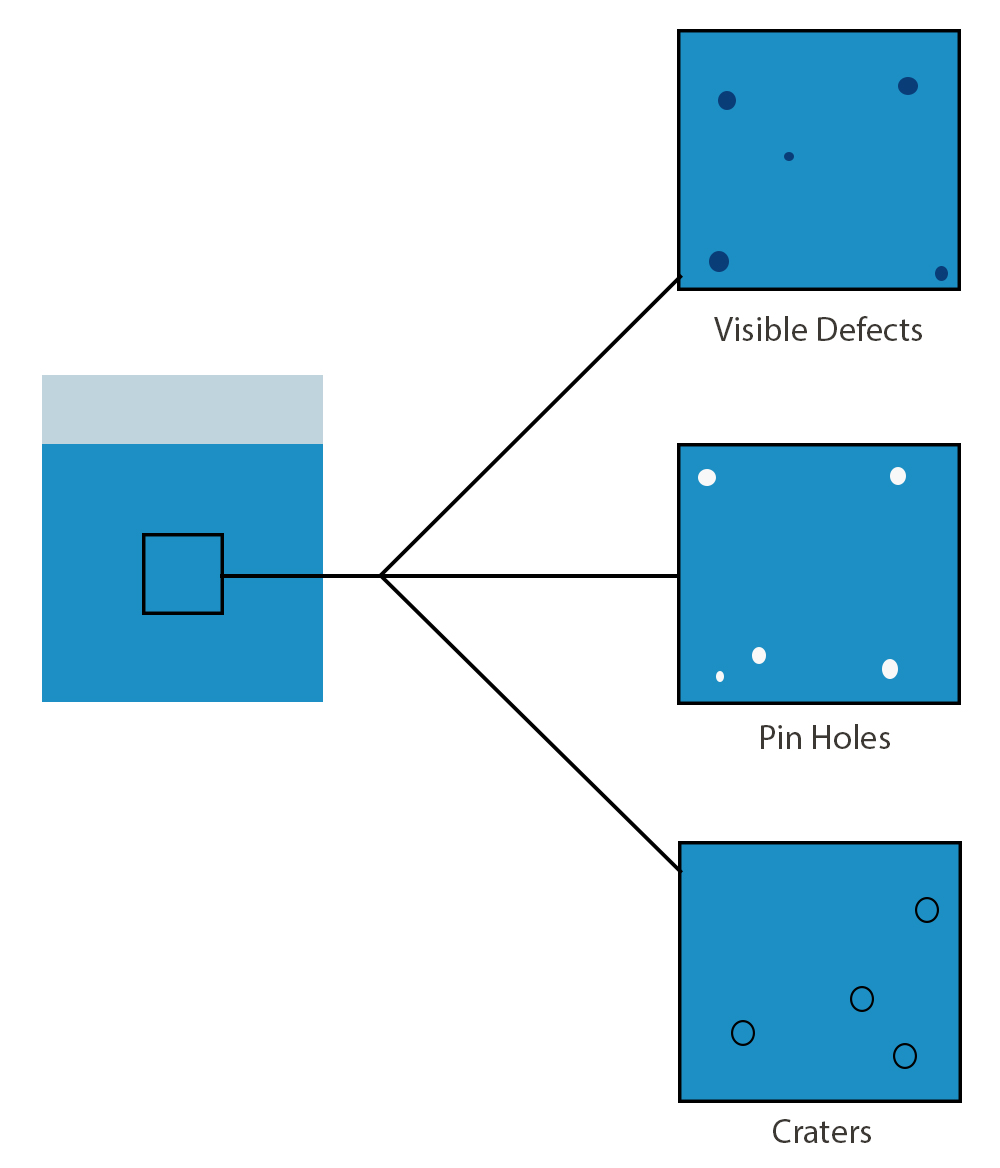

نقاط بزرگ، سوراخها و دانهها

نواقص قابل مشاهده، سوراخها و دهانهها سه شکل اصلی این مشکل هستند. شکل 3 تفاوت این سه را نشان میدهد. نشانههای متعددی وجود دارد که نشان میدهد یک فیلم ممکن است نقص داشته باشد، از جمله:

- ذرات قابل مشاهده بر روی سطح فیلم

- خواص نوری فیلم می تواند تحت تأثیر قرار گیرد

چندین دلیل بالقوه برای این نواقص وجود دارد، از جمله:

- گرد و غبار یا آلودگی روی بستر قبل از پوشش

- تجمع یا تبلور املاح

- خنک شدن نمونه در اثر تبخیر

شکل 3: هنگامی که یک بستر قبل از پوشش دهی آلوده می شود، دنباله دارها و سایر نقص ها در فیلم باقی می مانند.

در ادامه این موارد را بررسی میکنیم.

گرد و غبار یا آلودگی روی بستر قبل از پوشش

نقص در فیلم ممکن است به دلیل وجود ذرات ریز باشد که غالباً قابل دید هستند. یا ذرات به عنوان محل تجمع عمل میکنند یا محلول دنبالهدار دنبالهدار مانندی را در پی خود باقی میگذارد. این آلودگی همچنان ممکن است منجر به سوراخهایی شود، حتی اگر ذرات ریز قبل از اعمال فیلم خارج شوند. اگر لایه نازکتر باشد، میتواند سوراخ پین ایجاد کند، که دلیل آن مرطوب شدن ناکافی ناشی از آلودگی قبلی است، که میتواند انرژی سطح یک بستر را تغییر دهد.

بنابراین، قبل از رسوب، بستر باید به خوبی تمیز شود. روشی مشابه با روشی که برای اسپین کوتینگ استفاده می شود برای تمیز کردن بسترهای پوشش غوطهور مورد نیاز است. بستر ابتدا باید با یک پاک کننده درجه الکترونیکی (مانند Hellmanex III) و یک حلال نیمه قطبی (مانند استون/IPA) کاملاً تمیز شود. با انجام این کار، اطمینان حاصل میشود که زیرلایه عاری از هر گونه گرد و غبار یا باقیماندههای دیگر است. دوم، آماده سازی شیمیایی یک بستر قبل از پوشش دادن آن به منظور در معرض دید قرار دادن پایانههای فعال “-OH” که خیس شدن کارآمد را تسهیل میکند، مفید است. این امر مستلزم شستن نمونه با محلول NaOH یا پاک کننده پلاسما ازن/اکسیژن UV است. بستر باید متعاقباً در یک محیط ضدعفونی شده نگهداری شود تا از آلودگی بیشتر جلوگیری شود.

گلولهای شدن محلول

بسته به سیال مورد استفاده، املاح ممکن است گلولهای یا متبلور شده باشند. موادی که فقط در حلال مورد استفاده به طور متوسط قابل حل هستند، دچار این اتفاق میشوند (حلالیت نه زیاد بالا باشد نه زیاد پایین). علاوه بر این، در طول فرآیند پوشش غوطه وری، املاح ممکن است به جای ایجاد یک لایه یکنواخت، کلوخه یا متبلور شوند.

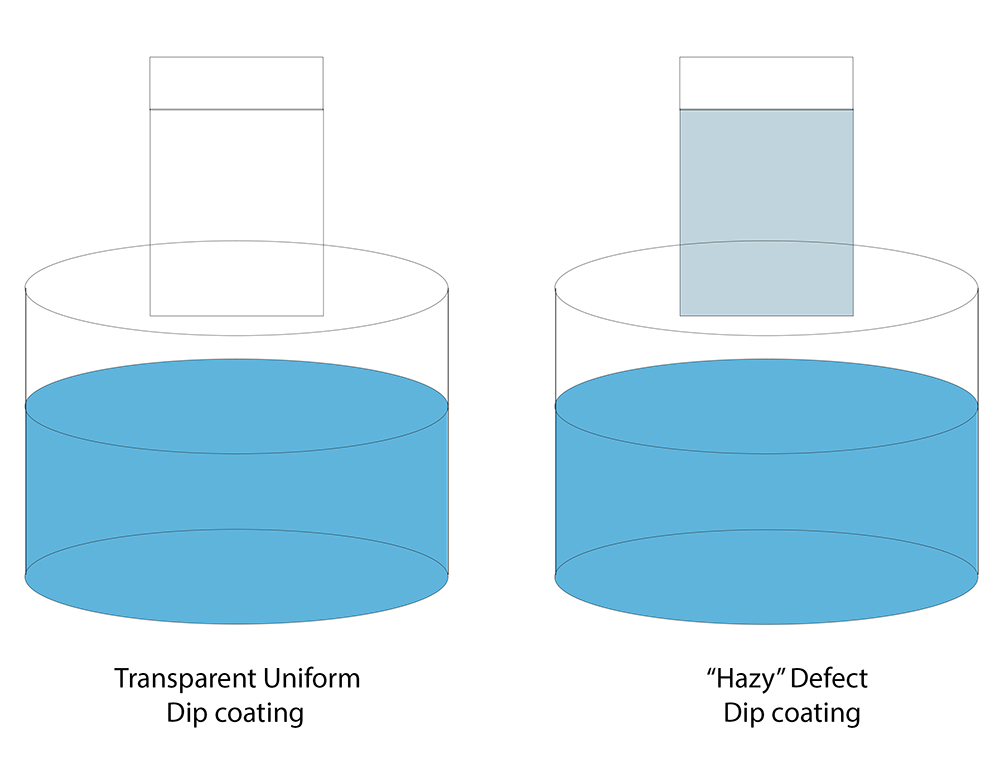

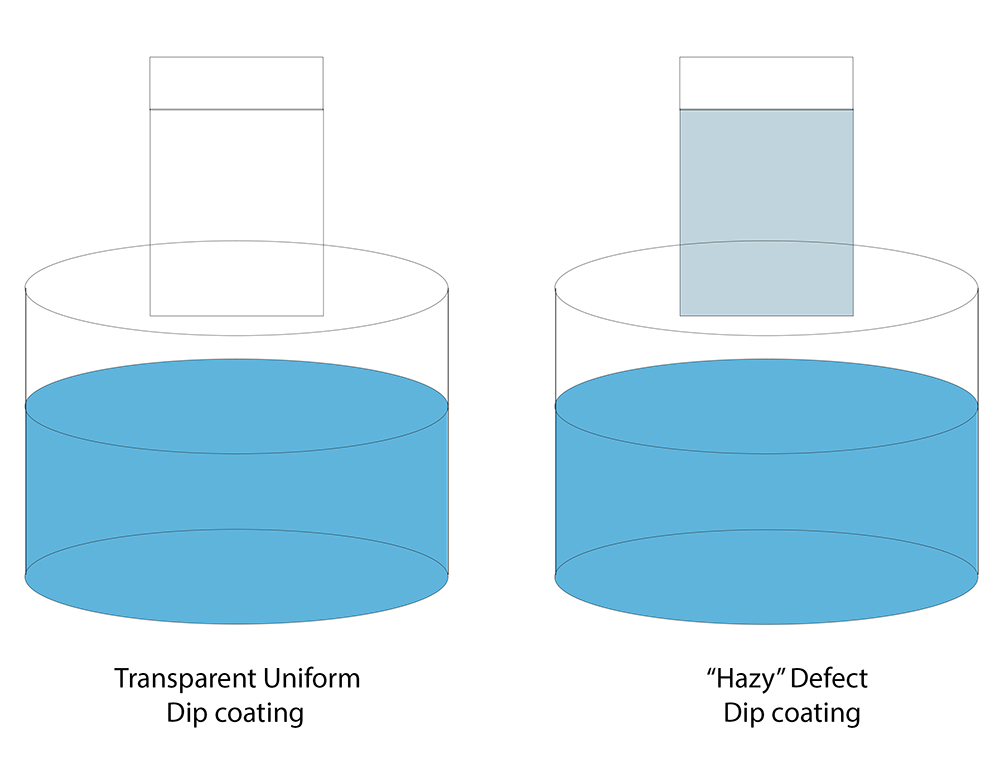

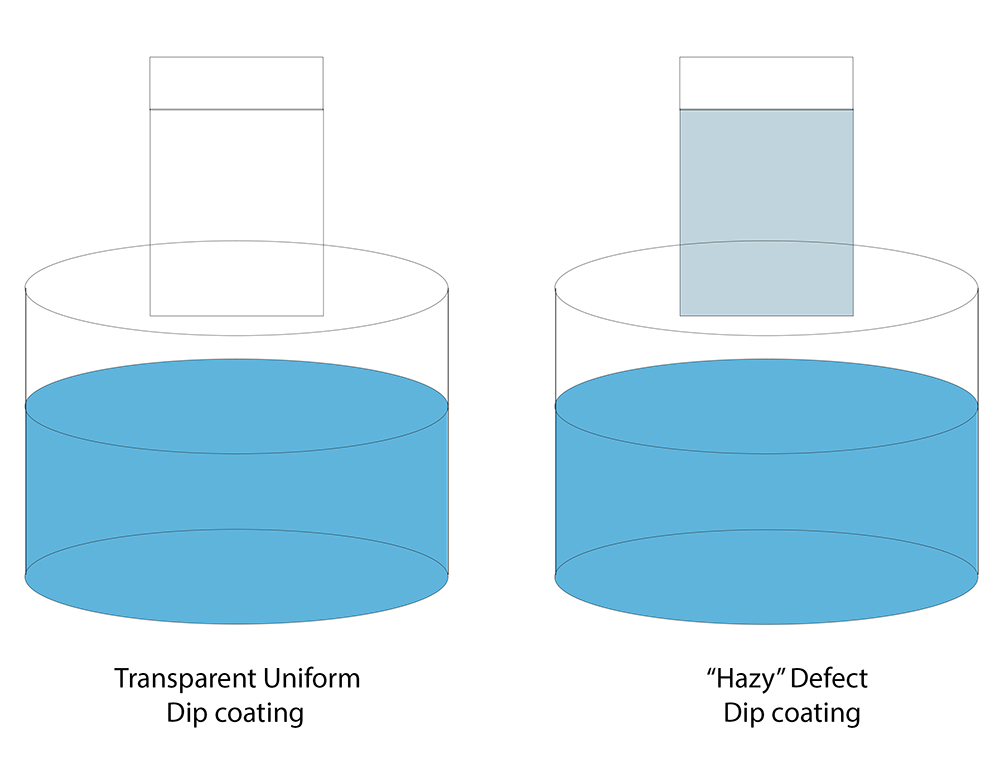

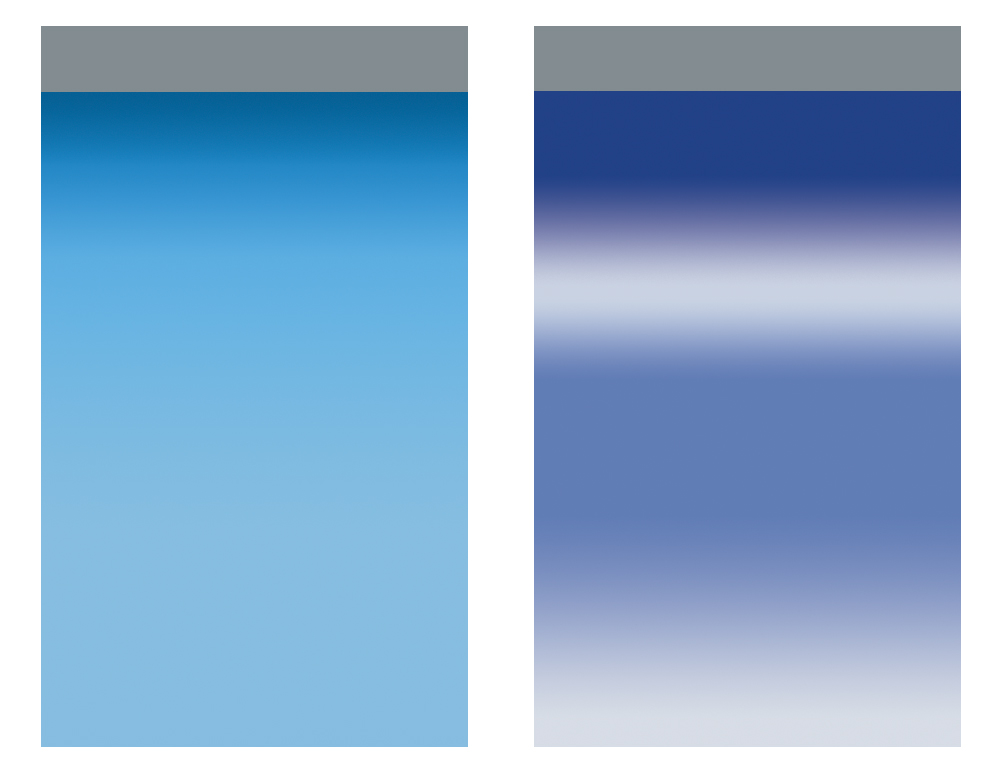

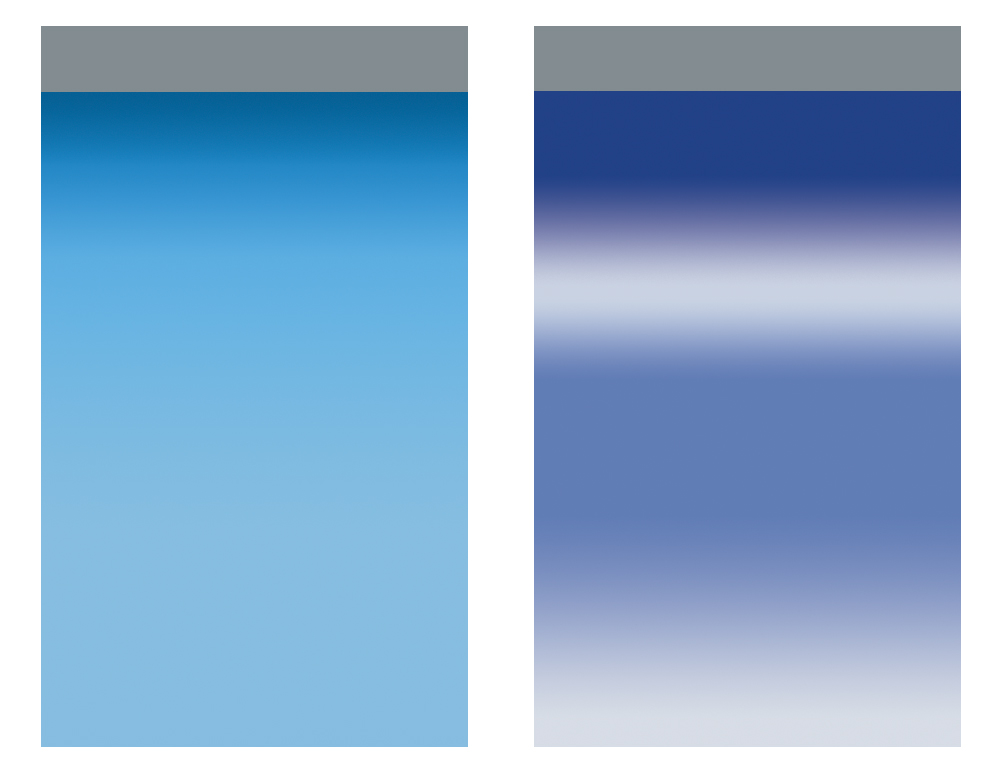

در طول مرحله خشک شدن، تبخیر حلال هم بستر و هم لایه را خنک میکند. آثار دهانه مانندی که این خنکسازی ممکن است در ساختار خوب فیلم در طول ساخت فیلم بعدی باقی بگذارد، میتواند باعث تعدادی مشکلات شود. هنگامی که باید یک پوشش شفاف در مقیاس بزرگ وجود داشته باشد (همانطور که در شکل 4 نشان داده شده است) ممکن است باعث ایجاد یک پوشش کدر شود.

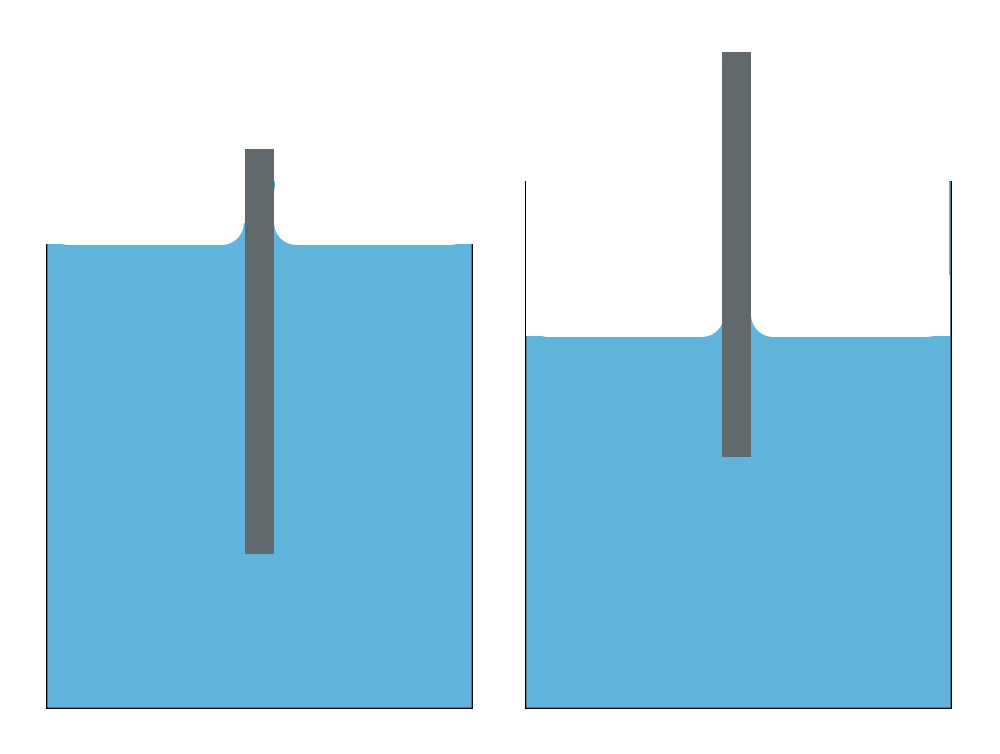

شکل 4: اگر پوششهای شفاف (سمت چپ) شفاف (راست) به نظر میرسند، ممکن است نقصهایی در فیلم وجود داشته باشد.

با گرم کردن سیال قبل از رسوب، می توان این تاثیر را به حداقل رساند. حتی مقدار کمی گرما، تا 25 درجه سانتیگراد، ممکن است به طور قابل توجهی یکنواختی فیلم را بهبود بخشد. علاوه بر این، بسیار مهم است که زیرلایه را به مدت 30 تا 60 ثانیه در سیال نگه دارید. در این صورت نمونه میتواند با سیال به تعادل حرارتی برسد. پس از آن، بستر ممکن است این گرما را در حین خروج ذخیره کند و تأثیر خنک کننده تبخیری را حتی بیشتر کاهش دهد.

پوشش ناهمگن زیرلایه

ویژگی های زیر در یک فیلم ناهمگن وجود دارد:

- تنوع رنگ در سراسر بستر پوشش داده شده ظاهر میشود.

- تغییر ضخامت در سراسر فیلم رخ میدهد.

شکل 5: نمونه هایی از ناهمگونی در فیلمها

علت ناهمگونی ممکن است یکی از موارد زیر باشد:

- خیساندن ناکافی

- مشکلات طول هلال

- جریان هوای آشفته در حین خشک شدن

- سرعت برداشت متغیر

خیساندن ناکافی

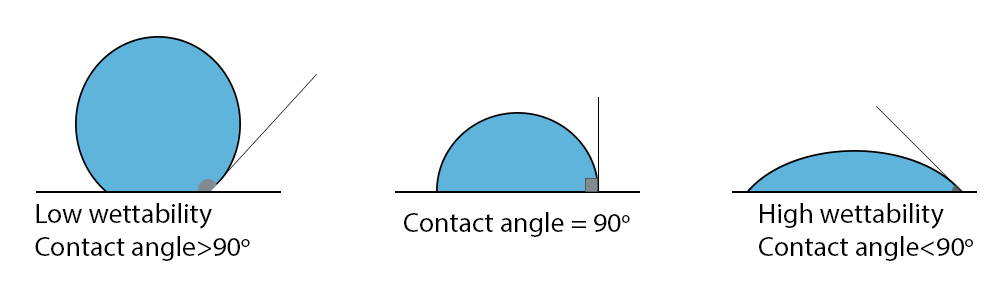

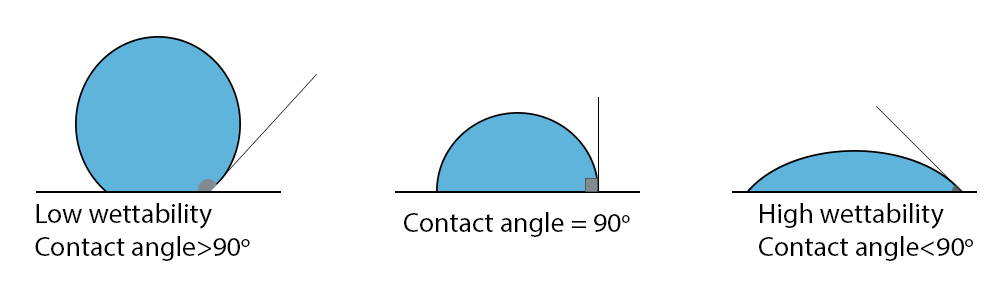

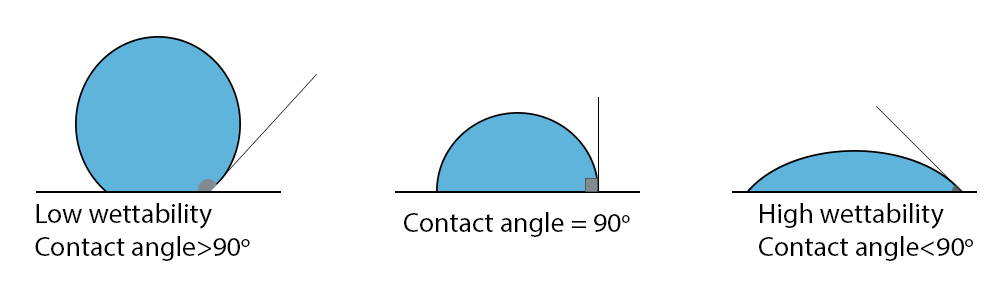

آنالیز زاویه تماس یکی از روشهای تعیین ترشوندگی سیال است (اینکه آیا در سطح زیرلایه پخش میشود یا خیر). اگر زاویه تماس متوسط باشد، یک مایع دارای درجه بالایی از ترشوندگی بستر است. بنابراین به طور موثر گسترش می یابد (شکل 6 را ببینید).

شکل 6: رابطه بین زاویه تماس و ترشوندگی

کشش سطحی مایع و انرژی سطحی زیرلایه دو عاملی هستند که بر زاویه تماس تأثیر میگذارند. اگر کشش سطحی مایع زیاد باشد، مولکولها جذب یکدیگر میشوند که جلوگیری از خیس شدن بستر میکند. با این حال، اگر انرژی سطح بزرگ باشد، خیس شدن رخ می دهد زیرا جاذبه بین مولکول های سیال و بستر قویتر از جاذبهی بین مولکولهای سیال خواهد بود.

اگر انرژی سطحی زیرلایه خیلی کم باشد یا کشش سطحی سیال خیلی زیاد باشد، سیال به اندازه کافی زیرلایه را نمیپوشاند. تعادل بین نیروهای تخلیه مبتنی بر گرانش و نیروهای موئینگی مبتنی بر کشش سطحی منجر به ایجاد هلال می شود که در طول پوشش غوطه وری تشکیل می شود. اگر سیال در وهله اول بیشتر به سمت خود جذب شود تا زیرلایه، تولید پوششی همگن دشوار خواهد بود.

در این شرایط غالبا توصیه می شود که یا حلال را به حلالی با کشش سطحی پایین تر تغییر دهید، یا از یک سورفکتانت استفاده کنید، یا بستر را برای افزایش انرژی سطحی آن اصلاح کنید (مثلا با اکسیژن پلاسما). برای ترانزیستورهای مبتنی بر مواد آلی، که در آن انرژی سطح پایین برای حداکثر عملکرد مورد نیاز است، افزایش انرژی سطح توصیه نمیشود.

جریان هوای آشفته در حین خشک شدن

فیلم مرطوب در طول فرآیند خشک شدن کاملا مستعد تأثیر از عوامل خارجی است، به ویژه جریان هوا. ناهمگونیها میتوانند ناشی از سرعت تبخیر و خشک شدن باشند که تحت تأثیر جریان هوای متلاطم قرار میگیرند. جریان هوای ناکافی روی سطوح نیز ممکن است منجر به مشکلاتی در خشک شدن شود. در این موارد، ناهمگونی یک الگوی واضح نشان نمیدهد، اما در عوض ممکن است رگههایی از مواد ضخیمتر یا نازکتر ایجاد کند.

بستر به طور ایده آل باید در یک محیط با جریان آرام و پیوسته است، خشک شود تا متغیرهایی مانند نرخ تبخیر کنترل شوند. با این حال، باید مراقب بود زیرا جریان هوا می تواند آلودگی ایجاد کند، و فیلم به ویژه در طول فرآیند خشک کردن به این امر حساس است. این مرحله باید در محیطی بدون آلودگی مانند اتاق تمیز انجام شود.

سرعت برداشت متغیر

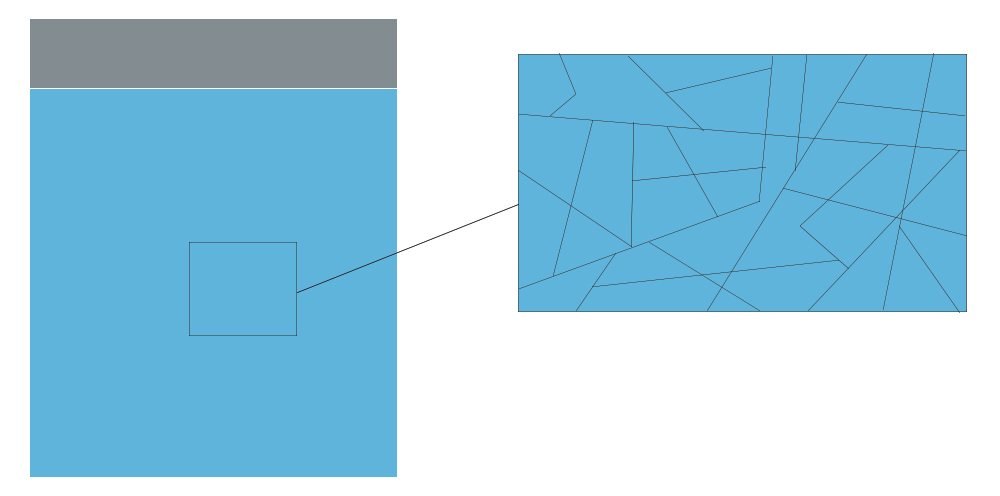

ضخامت فیلم تولید شده در طول پوشش غوطهوری به شدت تحت تأثیر سرعت بیرون کشیدن است. در نتیجه، اگر سرعت برداشت ثابت نباشد، ضخامت فیلم متفاوت خواهد بود. اگر این اتفاق بیفتد، ضخامت ها فقط عمود بر جهت خروج تغییر می کند. ضخامت های ثابت در امتداد زیرلایه (عمود بر جهت خروج) دیده می شود. شکل 7 تصویری از این موضوع را نشان می دهد.

شکل 7: تصویری از یک فیلم غوطه ور ناهمگن. در اینجا، تفاوت رنگ مربوط به تغییر ضخامت بستر است. از آنجایی که سرعت برداشت متفاوت است، نوسان ضخامت ممکن است عمود بر جهت برداشت مشاهده شود.

مشکلات ارتفاع هلال

ضخامت فیلم در سرعت های برداشت پایین به سرعت تبخیر بستگی دارد. با غوطه ور شدن بستر و در صورت سرریز شدن مخزن، هلال ممکن است از روی مخزن بالا بیاید.

شکل 8: ارتفاع هلال می تواند به طور چشمگیری تغییر کند زیرا بستر زیر آب است. هلال در این دو تصویر در معرض دو محیط مجزا قرار می گیرد، یکی در داخل مخزن و دیگری در بالای آن.

تبخیر با سرعت خروج بسیار آهسته در نزدیکی لبه هلال رخ می دهد. به طور خاص، جو مخزن و جو بالای آن، این هلال را در معرض دو محیط مجزا قرار می دهد. این می تواند منجر به نرخ های مختلف تبخیر و در نتیجه ضخامت های مختلف فیلم شود. این اشتباه احتمالاً در صورتی وجود دارد که اوج ضخامت نمونه در ابتدای ایجاد فیلم باشد (شکل 9 را ببینید). بسیار مهم است که اطمینان حاصل شود که عمق محلول تا حد زیادی ثابت میماند تا این تاثیر به حداقل برسد. در نتیجه حجم محلول باید بسیار بیشتر از حجم زیرلایه باشد.

شکل 9: یک پوشش ناهمگن به روش غوطهوری ایجاد شده است. در این تصویر، تفاوت رنگ نشاندهنده تفاوت در ضخامت پوشش است. بیشترین ناهمگونی و تفاوت در لایه اول ایجاد شده است. ماده در این حالت به طور کامل با سیال پوشش داده شده است.

ترک خوردن

پس از عملیات حرارتیِ بعد از رسوب گذاری، پوشش اغلب ترک هایی را نشان می دهد که ویژگیهایی دارد. این ویژگی ها عبارتند از:

- ترکها طولانی و مستقیم در مقیاس میکرو ساختار فیلم هستند.

- مقدار ترک با ضخامت لایه افزایش مییابد.

شکل 10: در این فیلمها، ترکهای در ابعاد میکرو میتوانند ایجاد شوند که این ترکها حاصل از عملیات الزامی پس از لایهنشانی هستند و اغلب ایجاد میشوند.

دلایل این نقص می تواند موارد زیر باشد:

- ذرات ریز روی سطح فیلم

آلودگی در مراحل “مرطوب” عامل اصلی شکستن لایههای نازک است. آنها نواحی ضعیف ساختاری ایجاد میکنند و ممکن است فیلم را در طول عملیات حرارتی تحت فشار اضافی قرار دهند. همانطور که قبلاً گفته شد، فیلمها باید در یک محیط تمیز و ایدهآل با جریان هوای آرام و خالص ساخته شوند. لازم به ذکر است که اگر ضخامت فیلم بیش از ضخامت بحرانی باشد، ترکهای ایجاد شده بسیار بزرگتر هستند.

- از دست دادن آب / مواد آلی در طول رسوب

شل شدن ویسکوالاستیک فیلم در طول عملیات حرارتی، ممکن است منجر به ایجاد شکافهای بزرگ شود. اگر فیلم ضخیم تر از ضخامت بحرانی باشد، این ضربهها قابل مشاهده است. به عنوان مثال، اگر لایه ضخیمتر از ضخامت اصلی باشد و ذرات ریز آن را در مرحله خشککردن اولیه آلوده کنند، شکستگیهای عمده ایجاد میشود. برای تعیین ضخامت بحرانی، که برای هر سیال متفاوت است، میتوان از تحقیقات تجربی استفاده کرد.

- عدم تطابق انبساط حرارتی پوشش و زیرلایه

اگر زیرلایه و سیال دارای ضرایب انبساط حرارتی باشند که به طور قابل توجهی متفاوت است، ممکن است ترکهایی در پوشش ایجاد شود. بسیار مهم است که بستری با ضریب انبساط حرارتی که با سیال قابل مقایسه باشد (در صورت امکان) انتخاب کنید.

همه این مشکلات به ضخامت فیلم بستگی دارد. به طور کلی، هرچه فیلم ضخیم تر باشد، ترک های بیشتری ظاهر میشود. در صورت امکان، داشتن لایههای نازکتر مفید است. با این حال، اگر به لایههای ضخیمتری نیاز باشد، ممکن است استفاده از چندین لایه نازک با آنیل کردن بعد از هر یک مفید باشد. لازم به ذکر است که اعمال چندین لایه ممکن است بر ریزساختار فیلم کلی تأثیر بگذارد.

- پایین ریختن (پردهای شدن)

هنگامی که فرآیند رسوب خشک می شود، ممکن است مشاهده شود که سیال جاری می شود. این پایین ریختن، که گاهی اوقات به عنوان “پردهای شدن” شناخته میشود، اغلب به مدت طولانی خشک شدن ناشی از لایه های مرطوب ضخیم نسبت داده میشود. ضخامت فیلم با سرعت برداشت در طول چرخه تخلیه افزایش مییابد. لایه های ضخیم به زمان بیشتری برای خشک شدن نیاز دارند زیرا حلال بیشتری در آنها وجود دارد. توزیع ناهموار فیلم ممکن است ناشی از شروع جریان سیال رسوب شده قبل از خشک شدن باشد، که احتمال بیشتری دارد با دوره خشک شدن طولانی تر اتفاق بیفتد.

این معمولاً در سرعت های حدود 15 میلیمتر بر ثانیه و با سیالات چسبناک رخ می دهد. با تنظیم ویسکوزیته محلول میتوان احتمال وقوع فیلم مرطوب در طول فرآیند خشک شدن را کاهش داد. افزایش سرعت خشک شدن فیلم پس از پوشش، راه دیگری برای کاهش پردهای شدن است. برای رسیدن به این هدف، از یک محفظه بازپخت برای خشک کردن سریع فیلم استفاده کنید

تمام اطلاعاتی که برای شروع نیاز دارید در راهنماهای مکتوب، یادداشتهای کاربردی و ویدیوهای موجود در این صفحه ارائه شده است که پوشش لایه نازک مرطوب را از نظر تئوری و عملی پوشش میدهد. توصیه های ارائه شده در اینجا به شما کمک می کند تا روش خود را اصلاح کنید، نقص ها و خطرات مکرر را از بین ببرید و تکرارپذیری مطالعات خود را افزایش دهید.